مقالات

لودسـل و مدل های پر کاربـرد در صنعت کشور

مقایسه لودسل ها و WEIGHBEAM های شنک پروسس

سیستم تـوزین نواری (بلت ویـر) Belt Weigher

سیستم تغذیـه کنندۀ نـواری (ویفیدر)

سیستم های توزین ریزشی (فلوفیدر و فلومیتر)

اساس کار سیستم های توزین صنعتی مدرن، اندازه گیری وزن با یک سنسور الکترونیکی به نام لودسل یا وزن سنج (Load Cell) است. لودسل از این منظر اصلی ترین جزء یک سیستم توزین است. قبل از اختراع لودسل، اندازه گیری وزن توسط ابزارهای مکانیکی انجام می شد. لودسل در لغت به معنای سلول اندازه گیری بار یا وزن است.

از نظر ساختار، انواع مختلفی از سنسورهای وزن یا لودسل ها ساخته شده است. مهمترین آنها عبارتند از:

- لودسلهای هیدرولیکی

- لودسلهای پنوماتیکی

- لودسلهای فوتو الکتریک

- لودسلهای الکتریکی (بر اساس استرین گیج)

- لودسلهای دیجیتال

در این بخش، هدف بررسی لودسلهای الکتریکی است، این نوع از لودسلها کاربرد گسترده ای در سیستمهای توزین صنعتی و صنایع دارند.

اساس کار یک لودسل الکتریکی، تبدیل فشار مکانیکی وارد شده بر آن به یک سیگنال الکترونیکی است. این کار توسط یک قطعه خاص به نام استرین گیج (Strain gauge) انجام میشود. استرین گیج آلیاژ فلزی ویژه ای است که به گونه ای ساخته شده که در صورت وارد آمدن وزن به آن و تغییر شکل در ابعاد میکروسکوپی، مقاومت الکتریکی آن تغییر میکند. نکتهی مهم در این تغییر، خطی بودن آن است. از این ویژگی، یعنی تغییر خطی مقاومت الکتریکی در اثر وارد آمدن وزن، برای ساخت لودسل استفاده میشود.

از لحاظ الکتریکی یک لودسل را میتوان به صورت یک پل مقاومتی مدلسازی کرد. این مجموعه دارای یک ورودی و یک خروجی است. یک ولتاژ تغذیه مشخص و ثابت به ورودی این پل اعمال میشود (Vin). با توجه به برآیند مقاومتها یک ولتاژ مشخص هم در دو سر خروجی لودسل ایجاد میشود. محدودهی این ولتاژ تولید شده میلی ولت است.

مدل الکتریکی یک لودسل

با تغییر فشار و اعمال وزن، شکل و فاصله ی پره های نوار استرین گیج در ابعاد میکروسکپی تغییر میکند، نمود مداری این اتفاق تغییر خطی مقاومت الکتریکی این پل است. در نتیجه میزان ولتاژ تولید شده در خروجی آن متناسب با وزن اعمال شده به لودسل تغییر میکند.

این سیگنال که در حد میلی ولت است، توسط یک مبدل یا ترانسمیتر لودسل به یک سیگنال استاندارد تبدیل شده، و سپس آن مقدار به صورت یک عدد معادل وزن نمایش داده شود. نمایشگرها و کنترلرهای اچ بی ام HBM، این قابلیتها را دارند.

انواع لودسلهای الکتریکی و کاربرد آنها:

بسته به نوع کاربرد، لودسل های الکتریکی در اشکال مختلف ساخته می شوند. اساس کار همه ی آنها مشابه است. اما با توجه به تفاوت در شکل، کاربرد آنها متفاوت میباشد. بعضی از مهمترین انواع لودسلهای الکتریکی،که در صنایع سبک و سنگین استفاده می شوند، به شرح زیر می باشند:

- لودسل فشاری

- لودسل خمشی

- لودسل کششی

لودسل های فشاری مدل HBM RTN

در این نوع لودسل، راستای وارد شدن وزن، عمود بر سطح بالایی لودسل است. به این ترتیب که سطح پائینی لودسل روی یک پایه ی نگهدارنده قرار میگیرد و بار وزنی جسم مورد نظر به صورت عمودی به سطح بالایی آن اعمال میشود.

این نوع از پرکاربردترین انواع لودسل الکتریکی است، و معمولا به صورت استوانه ای ساخته می شود. کاربرد اصلی این نوع لودسل در سیستمهای توزین صنعتی صنایع، به صورت زیر است:

- سیستم های توزین مخازن ذخیره مواد مثل مخزن روغن و مواد اولیه واحد های فولاد سازی

- انواع سیستمهای توزین نواری

- باسکولهای کامیون کش ورودی و خروجی کارخانه ها

- سیستم های تست بتن و آزمایشگاه ی

لودسل خمشی – Single Point Load Cells:

در این نوع لودسل، انتهای آن روی پایه ی نگهدارنده قرار گرفته و وزن به صورت عمودی در راستای مشخص شده به قسمت ابتدای لودسل وارد میشود. در واقع اعمال نیرو به نحوی است که باعث خم شدن لودسل و استرین گیج آن میشود. هرچند این خمش و تغییر شکل در ابعاد میکروسکوپی بوده و با چشم قابل رویت نیست. از این رو به آن لودسل خمشی گفته میشود.

لودسلهای خمشی در موارد زیر کاربرد دارند:

- سیستم توزین تغذیه کننده نواری یا ویفیدر

- برخی سیستمهای توزین نواری یا بلت ویر

- سیستم توزین دستگاه کیسه پرکن دوار یا روتاری پکر در بارگیرخانه

- دستگاه چک ویر و ماشین آلات بسته بندی

با توجه به کاربرد، معمولاً لودسل های خمشی در ظرفیتهای پائین تری نسبت به لودسلهای فشاری ساخته می شوند.

Load cell PW27A

Load cell PW37P

Load cell SP8

Load cell PW25

Load cell PW4M

Load cell pwse

Load cell Z6FC3

لودسل کششی – Tension / Compression Load Cells:

در این نوع لودسل، بار یا وزن به صورت موازی با راستای بدنهی لودسل یا به عبارتی در راستای کشیدن آن به سمت پائین به آن اعمال میشود. از این رو به آن لودسل کششی گفته میشود.

کاربرد اصلی این لودسل، در سیستم هایی است که توزین را همزمان با بلند کردن جسم انجام میدهند. مانند سیستمهای توزین جرثقیل. در ماشین آلات مورد استفاده در صنعت سیمان، این نوع لودسل در سیستمهای پرکن جامبوبگ در بارگیرخانه کاربرد دارند. به دلیل شکل ظاهری، گاهی به این لودسل، لودسل S هم گفته می شود.

| Weighbeam | Load Cell | |

| حساسيت | ۱٫۳۸ mV/V | ۲٫۸۵ mV/V |

| مقاومت در برابر نيروی جانبی | نزديک به مقدار ظرفيت آن (ماکزيمم مقدار ممکن) به دليل نحوه چيدمان Strain Gage | بسيار پائين بوده و در نتيجه همواره بايد به همراه Elastomer & Mount نصب گردد |

| نحوه استفاده | بصورت تنهائی بدون هيچگونه قطعه ديگر | به همراه Elastomer & Mount |

| محدوده کاری دما | -۱۵ to +150 | -۴۰ to +80 |

| محدوده دما جهت نگهداری | -۵۰ to +180 | -۵۰ to +85 |

| فضای مورد نياز جهت نصب | ۱۴۳ mm | ۲۴۰ mm |

| کابل | بصورت سوکتی بوده و در صورت آسيب ديدن قابل تعويض می باشد | بصورت ثابت به لودسل متصل بوده و در صورت آسيب ديدن ميبايست لودسل تعويض گرددو در غير اين صورت حساسيت آن کم می شود. |

| دمای کار برای کابل | -۵۰ to +200 | -۳۰ to 150 |

| ساير مشخصات | سنسور دما دارد | سنسور دما ندارد |

| درجه عايقبندی | IP 65 | IP 68 |

| مقاومت در برابر خوردگی | Hot dip galvanized | Chemical resistant |

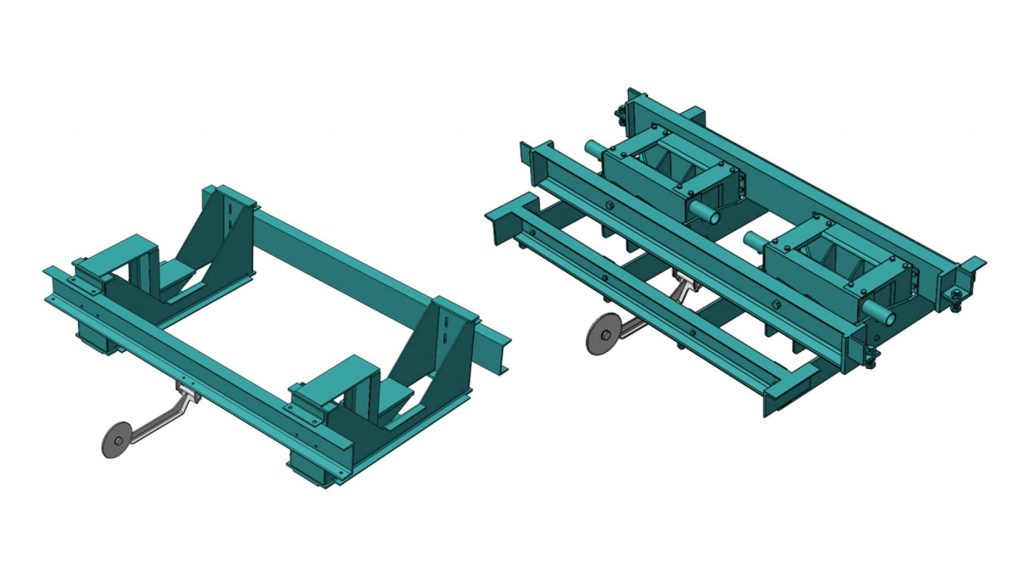

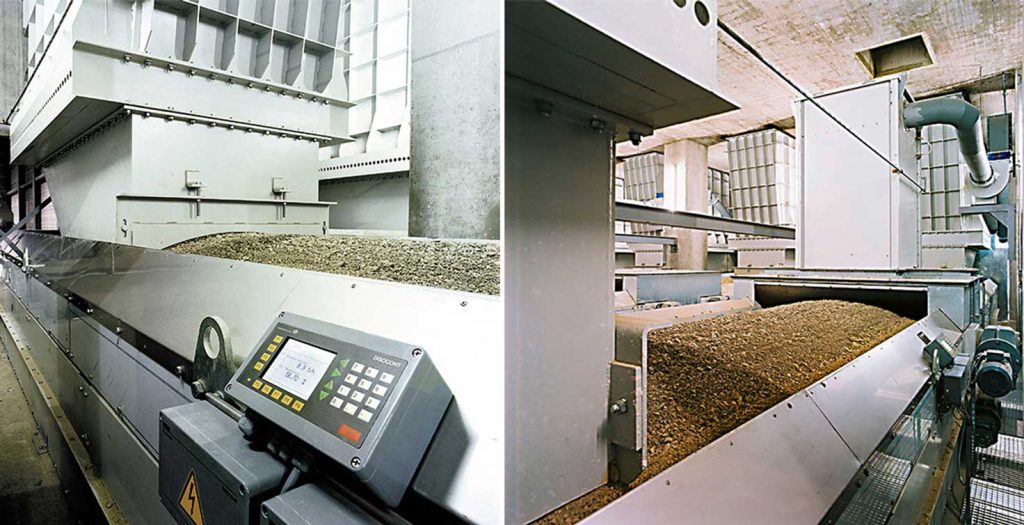

سیستم توزین نوار نقاله (Belt Weigher)، یک سیستم توزین “دینامیک” و “حلقه باز”، برای اندازهگیری میزان بار عبوری از روی نوار نقاله است. این دستگاه شامل یک سیستم توزین (مبتنی بر لودسل) برای اندازهگیری وزن در یک ناحیه مشخص از نوار، و همچنین یک سیستم سرعت سنج برای اندازه گیری سرعت حرکت نوار نقاله میباشد. نمایشگر توزین، از ترکیب وزن و سرعت اندازهگیری شده، و با در نظر گرفتن سایر شرایط (مشخصۀ لودسل، شیب نوار، طول ناحیۀ موثر توزین و … به عنوان پارامترهای کاری) میزان بار عبوری را معمولاً بر حسب تن بر ساعت محاسبه می کند.

بسته به دقت مورد نیاز و اهمیت توزین در هر قسمت از فرآیند، انواع سیستم های توزین نواری در کلاس های دقت مختلف طراحی می شوند. دقت عملکرد یک بلت-ویر به شدت متاثر از شرایط مکانیکی نصب سیستم، و وضعیت نوار و رولیک های ناحیه توزین است. به همین علت، سازندگان معتبر این سیستم ها معمولاً دستورالعمل های مفصلی در خصوص نصب سیستم و شرایط محل نصب آن ارائه می دهند، که بایستی به دقت رعایت شود. مهمترین این اصول به شرح زیر است:

اصل یکم) نصب بلتویر در مناسبترین نقطۀ نوار

اصل دوم) زاویۀ مناسب برای اجتناب از برگشت مواد

اصل سوم) رعایت فاصلۀ دستگاه تا نقطۀ ریزش

اصل چهارم) رعایت فاصله تا درام های ابتدا و انتهای نوار

اصل پنجم) زاویۀ رولیک ها

اصل ششم) تماس کامل نوار با رولیک در ناحیه توزین

اصل هفتم) تنطیم ارتفاع رولیک های ناحیه توزین

اصل هشتم) وضعیت سازه نوار نقاله در ناحیه موثر توزین

اصل نهم) سیستم تنطیم کشش نوار

اصل دهم) محافظت از سیستم توزین در برابر عوامل محیطی

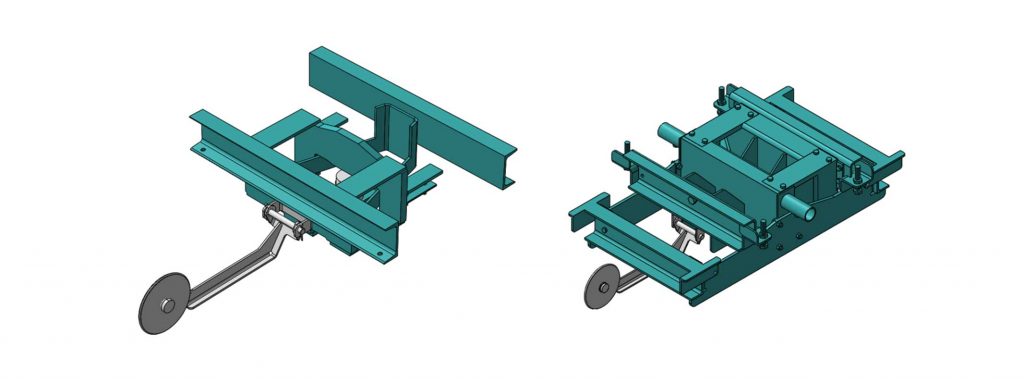

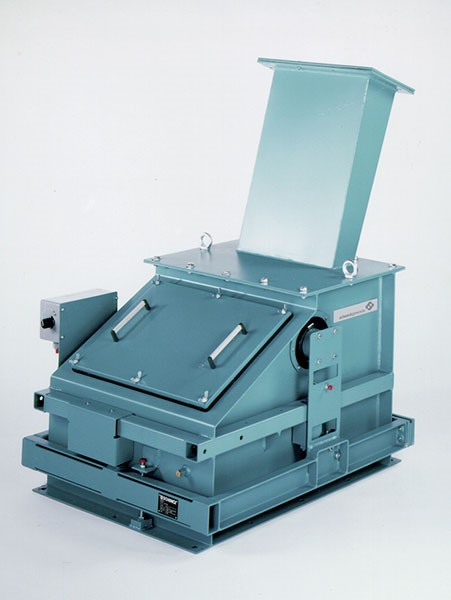

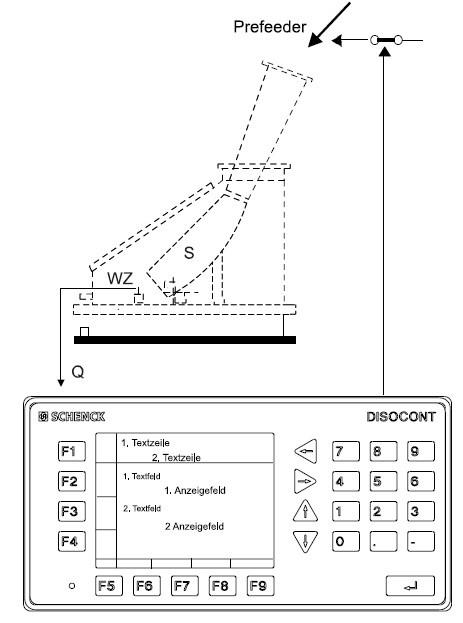

انتقال کنترل شده مواد، به منظور اختلاط وزنی مشخص آنها که در نهایت منجر به برقراری شرایط کاری مناسب در کوره و آسیاب ها می شود، کاربرد اصلی “سیستم توزین ویفیدر” در تولید سیمان است. ویفیدر، یک سیستم توزین “دینامیک” و “حلقه بسته” (کنترل کننده) که برای انتقال مواد فله ای طراحی شده است. این سیستم با کنترل میزان عبور مواد بر اساس فرمان اپراتور، ورودی مواد به مرحله بعدی پروسه را فراهم می کند.

ویفیدر، یک تغذیه کننده مستقل است که شامل یک درام محرک متصل به گیرموتور در جلو، یک درام هرزگرد در عقب، تعدادی رولیک، یک نوار نقاله و یک ساختار مکانیکی مخصوص است. این دستگاه به یک سیستم توزین (در نمونه های جدید شامل دو لودسل) و یک سیستم اندازه گیری سرعت نوار مجهز است. همچنین یک کنترلر مخصوص از آنالیز مقادیر اندازه گیری شده وزن ناحیه توزین و سرعت نوار، مقدار بار عبوری را محاسبه می کند. کنترلر با مقایسۀ این مقدار (Actual feed-rate) با مقدار مورد نظر اپراتور (که به صورت Set-Point به کنترلر ارسال می شود)، فرمان لازم را به سیستم تغییر سرعت موتور که یک اینورتر (درایو FC) است، ارسال می نماید. نکته بسیار مهم، دقت در عملکرد ویفیدر است؛ کنترلرهای ویفیدر غالباً این ویژگی را دارند که در صورتی که میزان انحراف از حد مورد قبول بالاتر برود، و این انحراف بیش از مدت زمان مشخص شده باقی بماند، سیستم اعلام Alarm نموده و در برخی موارد (بسته به تنطیمات) جهت اجتناب از به هم خوردن شرایط بلوک بعدی در پروسه، دستگاه را متوقف نماید.

در طراحی ویفیدر (انتخاب گیر موتور و تعیین عرض نوار) و همچنین در حین راه اندازی و انجام تنطیمات محلی، ارتفاع بستر مواد به نحوی تنظیم می شود، که ظرفیت نامی دستگاه ویفیدر (که معمولاً سیستم با این فیدریت کار می کند) تقریباً در ناحیه فرکانس نامی موتور (۵۰ تا ۶۰ هرتز) محقق شود. به این ترتیب موتور راندمان و طول عمر بالاتری خواهد داشت. نکته ی دیگر در خصوص ویفیدرها تنظیم نوار نقاله در مرکز دستگاه است. کشیدگی نوار، ممکن است در اثر موازی نبودن درام های عقب و جلو و یا وضعیت نامناسب در ضخامت یا اتصال (آپارات) نوار پدید آید. در ویفیدرهای جدید درام عقب برای تنظیم کشیدگی نوار، قابل رگلاژ ساخته می شود. این تنظیم در طرفین درام عقب و در حین کار نوار انجام می شود، تا جایی که نوار در مرکز دستگاه و بدون انحراف به طرفین حرکت نماید.

یک سیستم توزین استاتیک، همانطور که پیشتر گفته شد سیستمی است که بار را در حالت ایستا توزین میکند. تمام ترازوهای فروشگاهی از این نوع هستند. مرسوم ترین انواع سیستم های توزین استاتیک در صنعت سیمان، باسکول های کامیونکش و سیستم های توزین مخازن و سیلوها هستند.

بـاسکول های کامیـون کش

باسکول ها به دو گروه مکانیکی و الکترونیکی تقسیم می شوند که امروزه با پیشرفت تکنولوژی ساخت لودسلهای الکتونیکی، باسکول های مکانیکی به ندرت یافت می شوند.

باسکولها الکترونیکی بسته به ظرفیت با چهار، شش یا هشت لودسل فشاری مجهز شده اند.

در کارخانجات سیمان معمولاً تعدادی باسکول برای توزین کامیون در نظر گرفته میشود.

وظیفه این سیستم های توزین استاتیک، وزن کشی بار داخل کامیون هاست. مواد اولیه ی ورودی به کارخانه، ورودی و خروجی سنگشگن، محل بارگیری فله در زیر سیلوهای سیمان و در نهایت توزین کامیون های بارگیری شده درقسمت خروجی کارخانه، از قسمت هایی هستند که باسکول کامیون کش در آنجا کاربرد دارد.

برخی باسکول ها برای امور داخلی کارخانه کاربرد دارند مانند توزین مواد ارسالی از معدن به سنگ شکن. این باسکول ها چون کاربرد داخلی دارند نیازی به تاییده رسمی برای استاندارد بودن آنها نیست لیکن باسکول هائی در ورودی و خروجی کارخانه های سیمان، و همچنین در بارگیرخانه و زیر سیلوی ذخیره سیمان آن، قراردارند چون با فروش و مسائل مالی سرو کار دارند و بر مبنای توزین آنها، معامله تجاری انجام شده و در قبال آن پول پرداخت می شود، طی برنامه های دوره ای دقت و صحت عملکرد آنها توسط مراجع قانونی مثل اداره استاندارد، بررسی و تایید میشود.

چال باسکول:

از نظر چال می توان باسکول ها را به دو گروه چال دار و بی چال تقسیم کرد.

برای باسکول های چال دار حفره ای به ابعاد باسکول در محل آن حفر می شود که لود سل ها و پایه های آن درون چال قرار می گیرد و صفحه بر روی آن نصب می شود. باسکول های چال دار برای نواحی پر باران و دارای آب های سطحی مناسب نیستند.

باسکول های بدون چال بر روی زمین نصب می شوند و به دلیل ارتفاع آنها از سطح زمین دارای رمپ ورودی و خروجی هستند.

صفحات باسکول:

صفحات باسکول به سه نوع تقسیم می شوند:

- فلزی

- نیم بتن

- بتنی

هر سه نوع صفحه می توانند بر روی چال یا بدون چال نصب شوند.

هر یک از انواع صحات دارای معایب و مزایائی هستند:

صفحه فلزی – این صفحه با ورق و تیرآهن ساخته می شود و بر روی چال یا سطح زمین نصب می شود. در صورت جابجائی باسکول می توان صفحه فلزی را نیز جابجا نمود.

صفحه نیم بتن – صفحه نیم بتن دارای اسکلت فلزی با بتن ریزی است.

صفحه تمام بتن – این صفحه با میلگرد و بتن در محل باسکول ساخته می شود و قابل جابجائی نیست.

هر سه نوع صفحه می توانند بر روی چال یا بدون چال نصب شوند.

هر یک از انواع صحات دارای معایب و مزایائی هستند:

صفحه فلزی – این صفحه با ورق و تیرآهن ساخته می شود و بر روی چال یا سطح زمین نصب می شود. در صورت جابجائی باسکول می توان صفحه فلزی را نیز جابجا نمود.

صفحه نیم بتن – صفحه نیم بتن دارای اسکلت فلزی با بتن ریزی است.

صفحه تمام بتن – این صفحه با میلگرد و بتن در محل باسکول ساخته می شود و قابل جابجائی نیست.

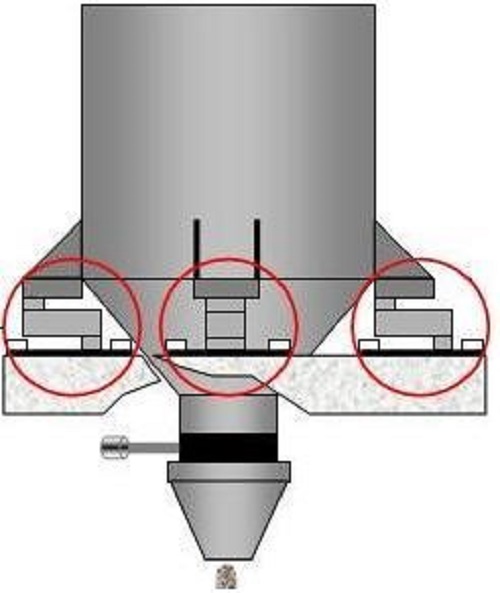

سیستمهای تـوزین مخـازن

سیستم توزین مخازن به عنوان یک سیستم توزین استاتیک، در سیلوهای فلزی ذخیره مواد خام و سیمان کاربرد دارد. همچنین مخزن کنترل بین مجهز به سیستم توزین میباشد. بهرهبردار با کنترل و پایش سطح مواد ذخیره شده در کنترلبین و سایر سیلوها، فرمان های لازم برای عملکرد بخشهای مرتبط دیگر را اعمال میکند.

بسته به حساسیت و دقت مورد نیاز می توان مخازن را با یک، دو، سه و یا در موارد خاص با تعداد بیشتر لودسل مجهز نمود. نکته فنی مهم در این زمینه عدم اتصال سیلو با هر نقطهای به غیر از لودسلها میباشد.

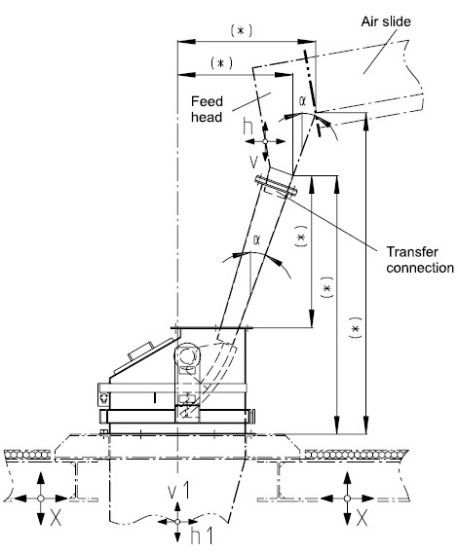

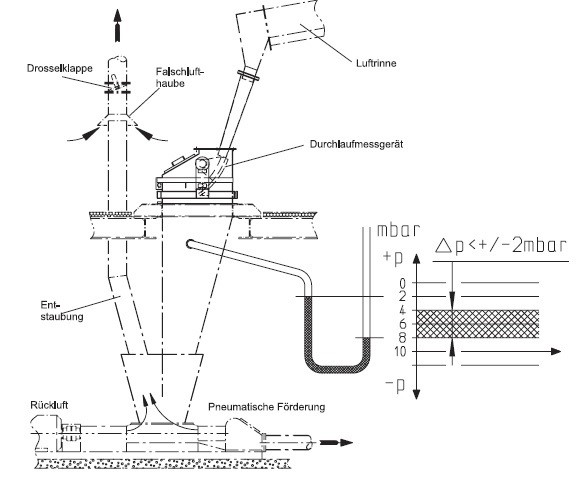

این دستگاه، براساس توزین مواد در حال ریزش بر روی یک صفحه فلزی، کار می کند. این صفحه توزین به یک لودسل مجهز است. کنترلر براساس اندازه گیری وزن مواد در حال ریزش و محاسبه آهنگ حرکت مواد، میزان بار عبوری را محاسبه کرده و فرمان کنترلی را به یک دریچه قابل کنترل، در ورودی این دستگاه اعمال میکند. سادگی ساختار این دستگاه موجب آسان بودن فرآیند نصب و راهاندازی و تعمیرات آن میشود. از طرفی قیمت پائین آن به نسبت سایر دستگاههای توزین، از علل کاربرد زیاد این سیستم است.

با این حال حساسیت و تاثیرپذیری نسبتاً بالای این دستگاه از عوامل محیطی، مثل تغییرات در فشار هوای ایراسلاید، از معایب این سیستم به شمار میرود. از انواع سیستم های توزین ریزشی که در کارخانجات سیمان کاربرد دارند، میتوان به فلوفیدر برای توزین خوراک کوره، و دستگاه فلومیتر برای توزین برگشتی آسیابهای گلولهای اشاره کرد. معمولاً در آسیابهای سیمان حلقه بسته، برای اندازهگیری میزان مواد برگشتی از آسیاب از فلومیتر استفاده میشود.

اصول کار فلومیتر (سیستم توزین حلقه باز)

اساس کار سیستمهای توزین ریزشی، بر اندازهگیری فشار وزنی حاصل از ریزش مواد فلهای، روی یک صفحه فلزی است. این صفحه فلزی با طراحی خاص و از جنس فولاد مقاوم در برابر سایش ساخته میشود. با مکانیسم مکانیکی ویژهای این صفحه به یک لودسل متصل است. دستگاه به نحوی ساخته شده که سرعت ریزش مواد روی این صفحه ثابت باشد. هرچه میزان مواد ریخته شده روی این صفحه بیشتر شود وزن اعمال شده به لودسل هم افزایش مییابد. کنترلر این سیستم توزین، با در نظر گرفتن ثوابت و پارامترهای ویژهای، این مقدار وزنی را به یک عدد معادل آهنگ عبور مواد، (بر حسب تن بر ساعت) تبدیل میکند.

اصول کار فلوفیدر (سیستم توزین حلقه بسته)

فلوفیدر و فلومیتر، از لحاظ مکانیسم توزین و ساختار مکانیکی کاملاً مشابه هم میباشند. اما، از دید عملکرد کنترلی، فلومیتر یک سیستم توزین حلقه باز به شمار میآید. این دستگاه صرفاً میزان بار عبوری را بر حسب تن بر ساعت نشان میدهد. اما فلوفیدر به عنوان یک سیستم توزین حلقه بسته، علاوه بر نمایش میزان بار عبوری، با اعمال کنترل به دریچه ورود مواد، میزان بار عبوری را به حد مورد نظر اپراتور میرساند. دریچه ورود مواد معمولا از نوع موتوری و یا اسلاید گیت های پنوماتیکی میباشد. کاربرد اصلی دستگاه فلومیتر در کارخانجات سیمان، در قسمت خوراک کوره است.

ساختار مکانیکی و اجزاء

فلومیتر از یک مخزن فلزی با آب بندی مناسب ساخته شده است. درون این مخزن صفحهی ریزش مواد یا صفحهی توزین قرار دارد. این صفحه، توسط یک اهرم به لودسل متصل شده است. سادگی ساختار مکانیکی، از ویژگیهای این دستگاه به شمار میآید. موقعیت قرار گیری شوت ورود مواد، و صفحه توزین به نحوی است که سرعت ریزش مواد پودری به داخل آن همواره ثابت باشد، و رعایت این شرط در هنگام نصب اولیه دستگاه بسیار با اهمیت است. یک دریچهی بازدید روی سطح بالایی این سیستم به منظور مشاهده و دسترسی به قسمتهای داخلی آن تعبیه شده است. اطراف این دریچه با لاستیکهای درزگیر نواری، آببندی شده است. همچنین دو دیافراگم لاستیکی با جنس و طراحی ویژه، در طرفین مخزن، حالتی انعطافپذیر همراه با آببندی را در اطراف محور اتصال به صفحهی توزین، ایجاد کرده اند.

نکات فنی در خصوص فلوفیدر / فلومیتر

همانطور که پیشتر گفته شد، سیستم توزین ریزشی یک دستگاه با ساختار مکانیکی بسیار ساده است. این سادگی در طراحی دارای ابعاد مثبت و منفی، از دید بهره برداری است. از مزایای این سادگی میتوان به موارد زیر اشاره کرد:

- قیمت این دستگاه در مقایسه با سیستمهای دیگر بسیار پائین است

- به علت نبود موتور و سایر اجزاء متحرک، این سیستم کمترین میزان مصرف انرژی دارد

- راه اندازی و تعمیر و نگهداری این سیستم بسیار ساده است

- به علت ماهیت بستهی مخزن، مواد و گرد و غبار در محیط پراکنده نمیشود.

اما این سادگی، معایبی را نیز موجب میشود. مهمترین آنها تاثیر پذیری بیشاز حد عملکرد سیستم، از شرایط محیطی است. به این معنی که در صورت تغییر فشار هوای داخل مخزن، دقت توزین و پایداری روند تغذیهی مواد، به شدت تحت تاثیر قرار خواهد گرفت. این نکته به حدی است که در دستورالعمل های سازنده، به صراحت نسبت به رعایت شرایط فشار هوای ثابت در مخزن دستگاه اشاره شده است. و در صورت رعایت نشدن این محدوده فشار هوا، دقت توزین کاهش مییابد. همواره باید یک جریان مکش ثابت (یک فشار هوای منفی) در مخزن برقرار باشد. حداکثر نوسان مجاز این فشار هوا، ۲ میلی بار است.

از دیگر محدودیتهای این دستگاه، اعمال سیگنال کنترلی به فقط یک نقطه است. این دستگاه در حالت فلوفیدر (مثلاً برای خوراک کوره) فقط با کنترل دریچهی ریزش مواد، میزان بار عبوری را تنظیم میکند، در صورتی که مثلاً در ویفیدرهای خوراک کوره، علاوه بر دریچه ریزش مواد، سرعت حرکت نوار نقاله نیز، برای تنظیم بار کنترل میشود. کنترل بار از دو نقطه، باعث افزایش دقت و سرعت عکسالعمل سیستم نسبت به تغییر بار خواهد شد.

با این همه، این سیستم به علت صرفهی اقتصادی در زمان خرید، و از همه مهمتر کاربری آسان آن، فعلاً در ایران پرکاربردترین سیستم توزین برای اندازه گیری مواد برگشتی از آسیابهای گلولهای و تا حدی پرکاربردترین سیستم برای تغذیه ی کوره است.

روش کالیبراسیون و تنظیمات

در کنترلر این دستگاه مکانیسمی برای صفر کردن وزن مرده و همچنین کالیبره کردن آن با وزنه تعبیه شده است. پیش از اقدام به کالیبراسیون علاوه بر اطمینان از صحت عملکرد لودسل، باید از صحت نصب شوت ورودی مواد، و برقراری شرایط استاندارد فشار هوای داخل مخزن مطمئن شد. در انتهای مخزن محلی برای قرار دادن وزنهی کالیبراسیون تعبیه شده است. این وزنه باید یک میله با وزن مشخص باشد. وزن آن، با در نظر گرفتن ضریب اهرمی، که از ویژگیهای مکانیکی دستگاه است، به عنوان یک پارامتر برای کنترلر تعریف میشود. همچنین مانند سایر سیستمهای توزین میتوان با وزن کشی در بار واقعی، از دقت توزین آن اطمینان حاصل کرد.

کاربردهای فلومیتر/ فلوفیدر

سیستم توزین ریزشی برای توزین و کنترل وزنی مواد پودری مثل خروجی آسیابها یا مواد ورودی به کوره طراحی شده است. در صنعت سیمان همانطور که گفته شد، این سیستم در دو قسمت از کارخانه کاربرد دارد. یکی از آنها اندازهگیری مواد خروجی از جداکننده در خروجی آسیاب سیمان، به عنوان فلومیتر است. کاربرد دیگر این دستگاه، تغذیه کوره است. این دستگاه مواد خام ذخیره شده در مخزن خوراک کوره (کنترل بین) را، به میزان مورد نظر و با نوسان قابل قبول، به داخل کوره سیمان تغذیه میکند. برای این کاربرد از نوع فلوفیدر آن استفاده میشود.